Qualification Opérationnelle des Salles Propres : Exigences et Procédures chez Novalair IDF

Novalair est une entreprise spécialisée dans la maintenance de salles propres et d’environnements contrôlés. Avec une expertise reconnue dans divers secteurs tels que la pharmaceutique, la biotechnologie, l’électronique et l’agroalimentaire, Novalair s’engage à fournir des solutions innovantes et sur mesure pour répondre aux exigences strictes en matière de contrôle de contamination. Depuis 2020, Novalair est membre de l’ASPEC, le leader français de la normalisation sur les technologies de salles blanches. La société met l’accent sur l’utilisation de technologies de pointe et sur le respect des normes internationales les plus rigoureuses, garantissant ainsi des environnements parfaitement adaptés aux besoins spécifiques de ses clients.

Objectifs de la qualification opérationnelle des salles propres en IDF

La qualification opérationnelle des salles propres joue un rôle important dans la validation des performances et la conformité des installations aux exigences réglementaires et aux standards de qualité. Les objectifs principaux de cette phase sont multiples :

- Vérifier l’efficacité des systèmes : Assurer que tous les équipements, systèmes de ventilation, de filtration et de contrôle environnemental fonctionnent conformément aux spécifications de conception et répondent aux besoins opérationnels.

- Confirmer la maîtrise des contaminants : Démontrer que la salle propre maintient efficacement les niveaux de contamination dans les limites acceptables, garantissant ainsi la protection des produits, des processus et des personnels.

- Valider les procédures opérationnelles : S’assurer que les procédures standard de fonctionnement et les pratiques de travail conduisent à la conservation d’un environnement contrôlé et conforme.

- Établir une base de référence : Créer un dossier de performance fiable pour les installations, servant de référence pour les contrôles futurs et le suivi périodique.

- Garantir la conformité réglementaire : Fournir une documentation et des preuves solides que l’environnement contrôlé respecte toutes les exigences réglementaires et normatives applicables, facilitant les audits et les inspections.

Cadre réglementaire et normatif

Résumé des normes internationales applicables

- ISO 14644 : Cette série de normes internationales constitue la référence principale pour la classification et le contrôle des salles propres. Elle définit les niveaux de propreté de l’air par classes de concentration particulaire, mesurées en particules par mètre cube. Par exemple, la classe ISO 5 permet un maximum de 3 520 particules de 0,5 µm par mètre cube d’air. La série ISO 14644 couvre divers aspects, allant de la classification de l’air à la surveillance, en passant par la conception, la construction, et le fonctionnement des salles blanches.

- ISO 14644-1: Classification de la propreté de l’air.

- ISO 14644-2: Spécifications pour les essais et le suivi pour prouver la conformité continue aux ISO 14644-1.

- ISO 14644-3: Méthodes d’essai.

- ISO 14644-4: Conception, construction et mise en service.

- ISO 14644-5: Exploitation.

- ISO 14644-8: Classification de l’aérosol chimique.

- ISO 14698 : Complémentaire à la série ISO 14644, l’ISO 14698 est axée sur la maîtrise de la bio-contamination, fournissant des lignes directrices pour la classification, le contrôle, et le suivi de la propreté de l’air en termes de micro-organismes. Elle est particulièrement pertinente pour les secteurs pharmaceutique et biotechnologique.

Exigences spécifiques du secteur d’activité de Novalair

Les exigences varient significativement en fonction du secteur d’activité. Novalair, intervenant principalement dans les secteurs pharmaceutique, biotechnologique, médical et de la microélectronique, doit se conformer à des réglementations strictes :

- Secteur pharmaceutique : En plus de l’ISO 14644, les Bonnes Pratiques de Fabrication (BPF) de l’Union Européenne et de la Food and Drug Administration (FDA) aux États-Unis imposent des exigences spécifiques pour la fabrication de médicaments stériles. Les salles propres doivent garantir un niveau de contamination particulaire et microbienne conforme aux standards pour la production aseptique.

- Secteur biotechnologique : Les directives spécifiques, comme celles émises par l’Agence Européenne des Médicaments (EMA), soulignent l’importance du contrôle de la bio-contamination. Les installations doivent être conçues pour prévenir toute contamination croisée et assurer la sécurité des manipulations de matériel biologique.

- Secteur médical : Les dispositifs médicaux nécessitent la conformité aux normes de salles propres pour garantir leur stérilité. Les normes ISO 13485 fournissent un cadre pour la gestion de la qualité tout au long de la fabrication de ces dispositifs.

- Secteur de la microélectronique : La fabrication de semi-conducteurs et de composants électroniques nécessite des niveaux extrêmement bas de particules dans l’air, souvent bien au-delà des exigences de la classe ISO 5, en raison de la sensibilité des processus à la contamination particulaire.

Pour Novalair, respecter ces cadres réglementaires et normatifs signifie non seulement assurer la conformité et la qualité de ses installations de salles propres mais aussi soutenir ses clients dans des secteurs hautement régulés et compétitifs. Cela implique une veille réglementaire constante, une expertise technique approfondie et une capacité à intégrer les exigences spécifiques de chaque secteur dans la mise en propreté des salles propres.

Préparation de la Qualification Opérationnelle

La préparation de la Qualification Opérationnelle (QO) est une étape cruciale qui nécessite une planification rigoureuse et une approche méthodique pour garantir que les salles propres et leurs équipements fonctionnent conformément aux exigences préétablies et réglementaires. Cette phase comprend plusieurs éléments clés :

Définition des critères d’acceptation

Les critères d’acceptation sont définis sur la base des normes applicables (comme ISO 14644 pour les salles propres), des exigences réglementaires spécifiques au secteur (BPF, FDA, EMA, etc.), et des besoins particuliers des clients. Ces critères peuvent inclure :

- Concentration maximale de particules en suspension : Par exemple, pour une salle de classe ISO 5, le nombre de particules ≥ 0,5 µm ne doit pas dépasser 3 520 particules/m³.

- Température et humidité : Tolérances spécifiques selon le processus et le confort des opérateurs, souvent dans une fourchette de 20°C à 22°C pour la température et de 45% à 55% pour l’humidité relative.

- Pression différentielle : Maintien d’une pression positive par rapport aux zones adjacentes moins propres, avec des différences typiquement entre 10 et 15 Pascals.

- Taux de renouvellement de l’air : Dépendant de la classe de la salle, pouvant aller de 10 à plus de 600 renouvellements d’air par heure.

Identification des équipements et systèmes critiques à qualifier

La sélection des équipements et systèmes critiques est basée sur leur impact sur la qualité de l’air et la sécurité du produit. Cela peut inclure :

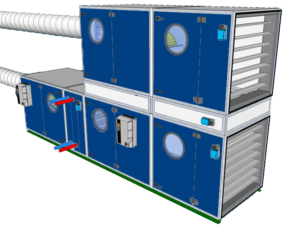

- Systèmes de ventilation et de filtration d’air (HVAC), incluant les filtres HEPA ou ULPA.

- Bancs de travail et hottes à flux laminaire.

- Systèmes de contrôle environnemental pour la surveillance de la température, de l’humidité, et de la pression différentielle.

- Équipements de production et de mesure spécifiques au processus, susceptibles d’affecter la contamination particulaire ou microbiologique.

Révision des documents de conception et des qualifications d’installation (QI) pour s’assurer de la conformité préalable

Avant de procéder à la QO, il est essentiel de revoir tous les documents de conception et les résultats des qualifications d’installation (QI) pour s’assurer que les installations et équipements sont installés correctement et conformes aux spécifications de conception. Cette étape comprend :

- Vérification de la conformité des installations aux plans de conception et aux spécifications techniques.

- Examen des dossiers de QI pour confirmer que tous les équipements ont été correctement installés et fonctionnent selon les spécifications du fabricant.

- Identification et résolution de toute non-conformité ou déviation par rapport aux plans originaux ou aux exigences réglementaires avant de commencer la QO.

Cette phase préparatoire est essentielle pour assurer une Qualification Opérationnelle réussie, en garantissant que les fondations sur lesquelles repose la qualification sont solides et conformes aux exigences les plus strictes.

Tests de Fonctionnement des Équipements

- Systèmes de Ventilation et de Filtration : Assurer un taux de renouvellement d’air d’au moins 60 cycles par heure pour maintenir une classe ISO 5 (ou équivalent). Vérifier l’efficacité des filtres HEPA à 99.99% pour des particules de 0.3 µm.

- Autres Équipements (Paillasses, Hottes à Flux Laminaire, etc.) : Tester leur performance en conformité avec les spécifications du fabricant, par exemple, une vitesse de flux d’air dans les hottes à flux laminaire de 0.45 m/s ± 20%.

Vérification des Paramètres Environnementaux

- Propreté Particulaire : Effectuer des comptages de particules en suspension pour confirmer une concentration ≤ 3520 particules/m³ de taille ≥ 0.5 µm pour une salle de classe ISO 5.

- Température : Maintenir une température constante à 22°C ± 2°C pour optimiser le confort et la performance des équipements.

- Humidité : Garantir un taux d’humidité relative de 45% ± 5% pour prévenir la croissance microbienne et l’électricité statique.

- Pression : Assurer une différence de pression positive d’au moins 15 Pa entre la salle propre et les zones adjacentes pour éviter toute contamination croisée.

Tests de Récupération

- Capacité de Récupération : Après une perturbation (par exemple, ouverture de porte), la salle doit être capable de revenir à ses paramètres opérationnels initiaux (propreté particulaire et pression) dans un délai de 15 minutes ou moins.

Validation des Procédures Opérationnelles

- Procédures de Nettoyage : Valider l’efficacité des procédures de nettoyage en réalisant des tests de surface pour détecter toute présence de contaminants. Les résultats doivent montrer une réduction de 99% des contaminants après nettoyage.

- Formation du Personnel : Assurer que le personnel effectuant les tests est qualifié, avec des sessions de formation documentées et des évaluations de compétence réussies à 100%.

Documentation et Suivi

Pour chacun de ces tests et vérifications, il est crucial de documenter de manière exhaustive :

- Les méthodologies utilisées pour les tests,

- Les résultats obtenus, y compris les valeurs mesurées et les comparaisons avec les critères d’acceptation,

- Les actions correctives prises en cas de non-conformité.

Ces données seront compilées dans des rapports de qualification détaillés et soumis à une revue formelle avant approbation. La mise en œuvre de ce protocole détaillé et quantifié assure non seulement la conformité réglementaire de la salle propre mais aussi son efficacité opérationnelle et la sécurité des processus critiques qu’elle supporte.